小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

引言

某炼油厂空压站装置,2021年2月1日氮气压缩机C-1102在运行过程中,突然出现排气量不足,压缩机曲轴箱上盖呼吸帽有润滑油飞溅逸出。运行人员紧急停车后,维护人员检查,发现呼吸帽有气体外逸。经维护人员对活塞杆及填料解体检查,发现一二级活塞杆表面陶瓷涂层大面积脱落,并有过热发蓝现象。解体填料总成发现,填料密封环出现异常磨损现象,密封圆柱面出现堆起,已经完全失效。拆解曲轴箱上盖未见异常。

结合停机前现场状况,依据拆解发现损坏情况,判断是由于压缩机活塞杆表面陶瓷涂层脱落,引起填料密封环异常磨损导致氮气从轴封侧大量泄漏,从而使排气量降低,并且氮气从机组中体经刮油环进入曲轴箱内,随着曲轴的旋转,把润滑油从上盖呼吸帽带出。

一二级活塞杆表面陶瓷涂层脱落如下图所示:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

陶瓷涂层脱落部位在活塞杆与填料密封环运行摩擦部位。

一二级填料密封环磨损情况如下图所示:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

填料密封环内圆柱面被脱落的涂层表面拉伤,堆起,磨损。

机组概述

2D3.5-2.81/6-40型氮气压缩机C-1102是空压站装置的关键设备之一,该机组主机由国内某公司制造,为两列二级对称平衡式压缩机,无油润滑水冷式、双作用气缸,由异步电动机直接驱动。每级气缸进、排气口均按上进、下出布置。每个气缸均配置进出口缓冲器,缓冲器与气缸直接连接。其主要技术参数分别如下:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

活塞杆陶瓷涂层脱落故障分析

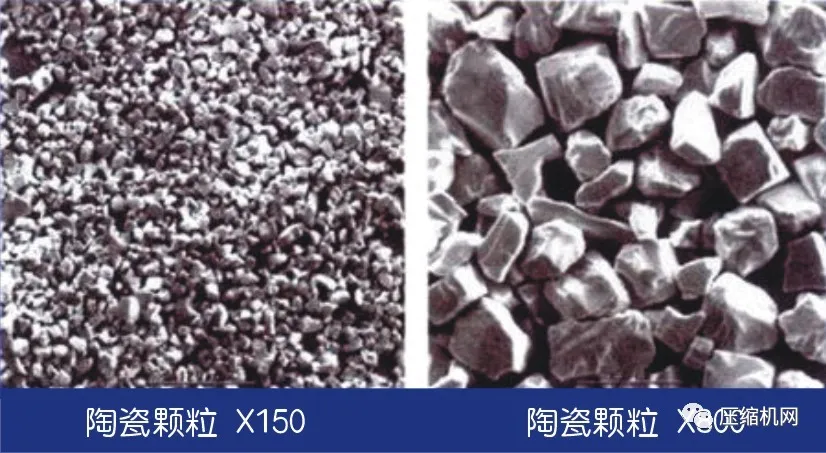

本氮气压缩机机组活塞杆采用的是高性能陶瓷涂层活塞杆,它的陶瓷粉末特性如下图所示:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

1.粉末特性:

粉末类型:AI203—Ti02

粒度范围:40μ+20μ

粉末熔点:1840℃

2.涂层特点:耐磨的陶瓷涂层具有优异的精加工性能,可在540℃以下工作,受稀碱等各种溶液的腐蚀。

3.涂层基本物理性能:

宏观硬度:HRC60 气孔率:<2%

结合强度:35MPa 粗糙度:Ra 0.8

4.涂层厚度:<0.25mm

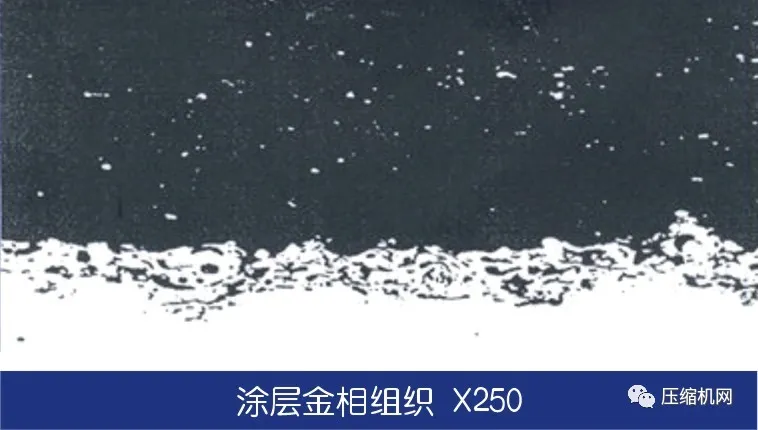

5.涂层组织结构:

(1)涂层金相组织

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

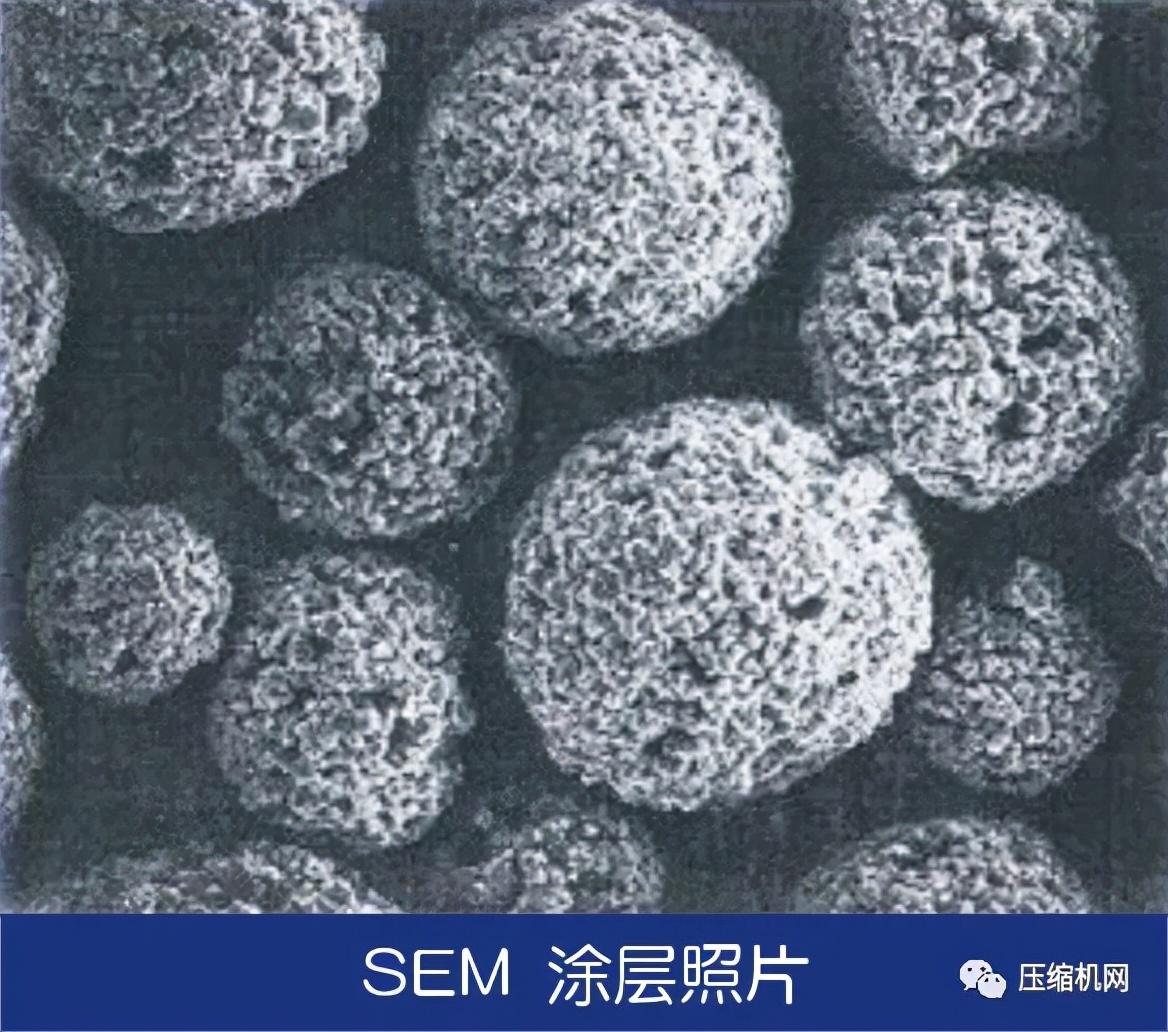

本压缩机机组活塞杆采用的涂层是钴包碳化钨涂层,性能如下:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

1.粉末特性:WC/Co粉末是以WC为核心,周围为Co的包复层所组成的颗粒。

粒度范围:(-200+400)目

粉末熔点:1260℃

2.涂层特点:耐磨粒磨损,粘着磨损,涂层硬度高,韧性好,结合强度高,适合540℃以下工作。

3.涂层基本物理性能:

宏观硬度:HRc 55-60 气空率:<2%

结合强度:60MPa 粗糙度:Ra 0.4

4.涂层金相组织:

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

分析造成活塞杆表面陶瓷涂层脱落的可能原因有:

1.活塞杆在制造处理涂层过程中的原始缺陷;

2.填料密封环的箍紧弹簧设计太紧,引起摩擦力过大,导致活塞杆表面过热炸裂;

3.活塞杆在检修过程中出现磕碰引起裂纹。

首先分析活塞杆表面陶瓷涂层在制作过程中可能产生缺陷的因素。喷涂要求精密且细致,喷涂过程如下:

a.喷涂前准备工作和工件预处理

①陶瓷粉末应盛于密封容器中,应干燥,无杂质。

②清洁工作:采用脱脂除油,溶剂清洗(碱水或丙酮、汽油、乙醇等)、加热等方式,除去工件待喷基体表面的所有油、脂等污染物。

③表面应采用标准的棱角砂粒喷砂或采取其它粗化处理方法进行处理。

④喷砂操作应只限于要进行喷涂的区域,其邻接区应以最适合具体工件的方法进行遮蔽。采用的遮蔽材料应耐喷砂粒子冲击,并不污染已经预处理的邻近表面。

⑤遮蔽材料应耐喷涂温度,而且不污染要喷涂的表面。

⑥要求不被外来物污染的孔和其他开口可用钢塞或橡皮塞进行堵塞,经喷砂处理后取出塞子。

⑦经过预处理后,要喷涂的表面不得再受污染。应确保经预处理的表面不再受油、脂、水或指印污染,若受到污染,则表面应重新进行预处理。

b.喷涂工艺

①陶瓷粉末粒度选择:根据对涂层功能的要求,采用适合的金属陶瓷型复合粉末材料及确定合适粒度(通常为5-15μm)。

②做好喷涂件的工装,调好喷枪,装好喷涂粉末。

③喷涂工艺参数选择和水系统调节:选择喷枪与喷嘴、等离子气体与送粉气体,调节水源及冷却系统,使喷枪出口水温保持在12-35℃。

④系统调试:启动电源、供水系统、抽风系统、送粉系统,启动高频起弧,调节等离子气体、送粉气体和各项参数,达到射束稳定、集中,形成最佳焰流,使陶瓷粒子处于充分熔融或充分软化状态,具有最佳粒子速度,测试送粉速率,确定工艺参数。

⑤工件要喷涂的表面应在喷涂前进行预热。

通过与活塞杆表面陶瓷喷涂制造厂家咨询沟通,喷涂工艺较为成熟,在活塞杆出厂时经过严格质量检验程序,并且本机活塞杆在最近一次检修时,没有发现明显裂纹,且检修中做了着色无损探伤,从检修报告看没有细小裂纹。本机在最近一次检修中,严格执行过程三级检查验收程序,三级质检设备工程师没有发现异常损坏,回装活塞杆之前,没有发现陶瓷涂层部位有磕碰现象。

结合这次拆检,二级活塞杆陶瓷涂层表面有过热发蓝现象,表明活塞杆表面与填料密封环摩擦力过大。通过对检修人员的检修过程描述,发现最近一次填料密封环更换时,密封环的闭合收紧弹簧直径比之前较大。在填料总成回装后,回装活塞杆时,活塞杆过填料时有明显大于平时的阻力,维修人员涂抹润滑油后,多人合力推进气缸。说明密封环闭合弹簧力超出设计要求,是本次活塞杆表面陶瓷涂层脱落的主要原因。

填料密封环分析整改及活塞杆修复

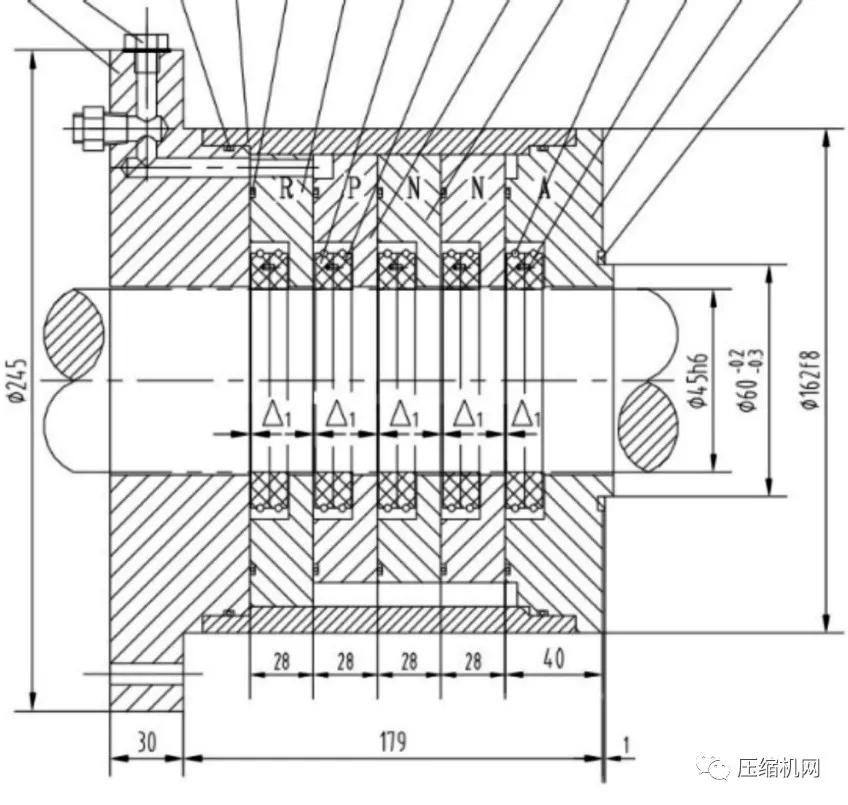

本压缩机一二级填料总成如下图所示,因压力不同设置层数不同,密封环材料为填充聚四氟乙烯,填料盒设置冷却水。

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

小小弹簧竟导致压缩机被拆解,活塞杆涂层严重脱落

填料组装要求,安装前必须清洗填料的各零部件,保证无油污和其它脏物,正确安装各层填料盒,保证填料冷却水路畅通,正确安装密封环在填料盒里的先后顺序,及轴向间隙,测量密封环闭合弹簧,新旧弹簧直径。检修过程中,填料密封环清理很彻底,密封环安装次序依照图纸没有错误,密封环轴向间隙0.25mm符合技术要求,根据拆检下的旧弹簧,确认闭合弹簧直径比更换前大了2mm。经与厂家沟通,确认弹簧批次有误。最终更换密封环弹簧后,填料与活塞杆摩擦力降低。

活塞杆返厂修复,按照陶瓷喷涂要求,确保过程可控,专人跟进,喷涂注意事项:

①喷涂距离

喷涂距离小,涂层致密,结合强度高,但基体和涂层均过热;喷涂距离大,涂层孔隙增加,涂层疏松,涂层材料的沉积效率降低,结合强度下降。一般合适的喷涂距离为50-100mm之间。

②喷涂角度

等离子焰流轴线与喷涂工件表面夹角为90°。

③喷枪移动速度

喷枪移动速度与工件运动线速度的合理匹配对每道涂层的厚度、涂层的均匀性及基体的受热情况有重要影响,应使喷枪在基体表面的移动速度能使每道次新喷涂层压盖上一道次涂层。

④吹风辅助冷却

吹不喷涂区域,快速移动工件或者喷枪,以消除涂层应力,防止工件变形,减少涂层和工件氧化,也可采用间歇式喷涂方法。

⑤在操作设备或工作过程中,如果发生以下情况时,应立即关闭设备(按下急停按钮):

1)电流表示数急剧增长;

2)设备或喷枪发出异常声响;

3)电弧不连续;

4)漏水、漏气。

⑥喷涂应连续进行直到涂层达到足够的厚度(应留有磨削余量)。

喷涂之后,不应有涂层从基体上明显起皮或涂层开裂的情况。若发现此类缺陷,应除去涂层,重新进行预处理和喷涂工序。

喷涂修复后运行检查

活塞杆修复后,维护人员做了无损着色探伤检测,确认无微小裂纹。填料密封环新闭合弹簧到货后,测量弹簧直径及长度,确认无误,回装试机,运行后,每4小时测量活塞杆与填料摩擦部位,温度最高为90°C,达到了预期效果。

压缩机日常维护巡检加强事项

通过对本次压缩机此次故障分析及解决,使设备管理人员及检修人员在配件领取,新旧配件复核尺寸提高了认识。并且在日常压缩机巡检时有的放矢,通过观察填料冷却水是否畅通,测量活塞杆温度,来判断填料有无异常磨损,通过观察曲轴箱呼吸帽的油气,判断填料是否有异常泄漏,最终提高压缩机的巡检质量

原文来自网络,如有版权问题请联系我们删除。

扫一扫,进入手机网站

扫一扫,进入手机网站